属高新技术企业,专精特新企业

当前位置:首页 > 工艺文件

当前位置:首页 > 工艺文件重庆立道新材料科技有限公司 2025-01-06 15:32:32 阅览721

技术部:李杨斌

摘 要:本文叙述了无氰碱性和无氰酸性镀镉的镀液配方及工艺参数,分析了两种体系镀液的电流效率、分散能力、深镀能力以及镀层的外观、结合力、耐蚀性和氢脆等性能。结果表明,无氰碱性镀镉体系的分散能力、深镀能力、外观等性能较无氰酸性镀镉体系好,更适用于替代氰化镀镉工艺技术。

关键词:无氰镀镉,碱性,酸性,镀液镀层性能

引言

电镀镉层一般呈银白色,其镀层柔软致密、延展性好,可进行彩色钝化、军绿色、黑色钝化处理,主要用于钢铁工件的防护层。在一般大气和工业大气条件下,对钢铁基材属于阴极保护镀层,但在潮湿大气或海洋气候条件下,则属于牺牲性阳极保护镀层[1]。镀层在室温条件的空气下不变色,潮湿空气中会氧化充当保护膜,可防止继续被氧化腐蚀。镀镉层焊接性与润滑性好、氢脆性小、光泽度佳、附着性强、耐蚀性优越,在航空、航海等工业领域被大量使用[2]。

镀镉工艺发展到至今主要有氰化物镀镉、酸性及碱性镀镉工艺。使用氰化物镀镉工艺生产的镀镉层性能都较好,但氰化物为剧毒物质,在进行生产时易发生安全事故,故现在大多数的工业都使用碱性和酸性镀镉工艺取代氰化物镀镉工艺用于生产[3],使用碱性镀镉工艺的镀镉层性能基本能达到氰化物镀镉的性能要求,但工件的抗氢脆性能未能完全达到氰化物镀镉的工艺要求,因此在一些特殊的领域(如航空,航天)仍需要使用氰化物镀镉工艺。

中航工业于2012年提出用无氰镀镉工艺取代现行的氰化电镀镉工艺,但因无氰镀镉工艺用于高强度钢会导致严重氢脆问题一直没有取得实质性进展[4]。在2014年4月重庆立道新材料科技有限公司成功开发了LD-5032高性能碱性镀镉工艺,该工艺的工艺稳定性、镀层性能,完全达到了氰化物镀镉工艺的性能,防氢脆性顺利通过216h的高强度考核,在近9年的生产应用表明,该工艺各方面的性能都十分优异,在生产实践中具有良好的表现,为目前国内外开发非常成功的一款无氰镀镉工艺。

一、实验部分

表1 无氰碱性镀液组成及工艺条件

控制项目 | 作业范围 | 最佳值 |

硫酸镉 | 30~45g/L | 40g/L |

氢氧化钾 | 50~70g/L(新开缸时加入) | 60g/L(新开缸时加入) |

90~110g/L(总量) | 100g/L(总量) | |

LD-5032Mu | 450~550mL/L | 500mL/L |

LD-5032A | 10~20 mL/L | 15mL/L |

LD-5032B | 10~20 mL/L | 12~14 mL/L |

LD-5032C | 5~10 mL/L | 8mL/L |

温度 | 25~45℃ | 35~40℃ |

PH值 | ≥12 | 12以上 |

阴极电流密度(滚镀) | 0.5~2A/dm2 | 1A/dm2 |

阴极电流密度(挂镀) | 0.5~4A/dm2 | 2A/dm2 |

表2 无氰酸性镀镉镀液组成及工艺条件

控制项目 | 作业范围 | 最佳值 |

硫酸镉 | 40~50g/L | 44 g/L |

氯化铵 | 180~220 g/L | 200 g/L |

氨三乙酸 | 50~70 g/L | 60 g/L |

乙二胺四乙酸 | 25~30 g/L | 28 g/L |

LD-5030A | 20~30mL/L | 25 mL/L |

LD-5030B | 5~8 mL/L | 7 mL/L |

LD-5030C | 5~8 mL/L | 7 mL/L |

PH值 | 6.2~6.7 | 6.5 |

电流密度 | 0.6~2A/dm2 | 1 A/dm2 |

1、测试方法

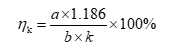

依据《JB/T 7704.3 电镀溶液试验方法 阴极电流效率试验》[5]进行试验,采用铜库仑计测量镀液电流效率。图1为试验方法原理示意图,测量前将库仑计的阴极试片B和待测溶液槽中阴极试片A洗净、烘干,并准确称重。按待测溶液的工艺要求通电,电镀一段时间后,取出试片A、B,洗净、烘干,再次称重。从两次称重结果计算试片经电镀后的增重。阴极电流效率按下式计算:

式中:

ηk —待测阴极电流效率(%);

a —待测溶液槽中阴极试片A实际增重(g);

b —铜库仑计阴极试片B实际增重(g);

k—待测溶液槽中阴极上析出物质的电化当量(Cd:2.097g/A•h)。

图1 库仑计测定电镀电流效率原理图

(1-直流电源;2-电流表;3、待测镀液槽;4、铜库仑计;5、待测镀液阴极;6-铜库仑计阴极;7、待测镀液阳极;8、铜库仑计阳极)

2、测试记录及结果

按工艺配置LD无氰碱性镀镉和LD无氰酸性镀镉工作液,试验试片采用紫铜片。碱性镀镉温度35℃、酸性镀镉常温、电流密度为1A/dm2、电镀时间为30min,镀前、镀后测试试片重量,测试结果如表3所示。

表3 镀液电流效率测试数据一览表

电流 密度 | 铜库仑计试样重量m0(g) | 待测液试样重量m1 (g) | 电流效率 ηk=a/b×100% | |||||

实验前 | 试验后 | 增重a | 实验前 | 试验后 | 增重b | |||

无氰碱性镀镉 | 1A/dm2 | 5.7348 | 6.3238 | 0.5890 | 5.6381 | 6.2638 | 0.6257 | 60.31% |

无氰酸性镀镉 | 1A/dm2 | 5.7632 | 6.3550 | 0.5918 | 5.7661 | 6.7503 | 0.9842 | 94.14% |

可以看出,无氰酸性镀镉镀液阴极电流效率高,阴极电流密度为1A/dm2时阴极电流效率可达到90%以上;无氰碱性镀镉镀液的阴极电流效率就较低,在60%左右。

1、测试方法

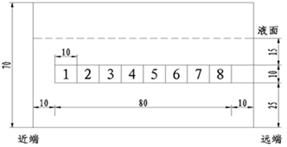

依据《JB/T 7704.4 电镀溶液试验方法 分散能力试验》[6]进行镀液分散能力测试。选择比较适合的Hull槽(梯形槽)样板法进行试验,试片测试位置示意图2所示。测定Hull槽试片1~8各区域中间位置的镀层厚度值δ1、δ2……δ8,δ1为高区1cm处,δ8为低区1cm处,根据下式计算分散能力:

式中:

δi为2~8方格中任一选定的镀层厚度;

δ1为1号方格中的镀层厚度。

图2 试验试片测试位置示意图

2、测试记录及结果

本试验采用碳钢板作为试件,进行265mL的Hull槽实验。工作液为无氰碱性镀镉镀液及无氰酸性镀镉镀液,碱性镀镉温度35℃、酸性镀镉常温、电流密度1A/dm2、电镀时间10min,记录Hull槽试片1~8各区域中间位置的镀层厚度值,其测试记录及结果如下表4所示。

表4 镀液分散能力测试数据(镀层厚度单位:μm)

电流 | 时间 | δ1 | δ2 | δ3 | δ4 | δ5 | δ6 | δ7 | δ8 | δ8/δ1 | |

无氰碱性镀镉 | 1.0A | 10min | 4.75 | 4.38 | 4.06 | 3.64 | 3.31 | 2.86 | 2.49 | 2.02 | 42.52% |

无氰酸性镀镉 | 1.0A | 10min | 6.18 | 5.32 | 4.51 | 3.84 | 3.14 | 2.42 | 1.51 | 0.81 | 13.66% |

可以看出,无氰碱性镀镉镀液的分散能力比酸性分散能力高,可达到40%以上,而无氰酸性镀镉镀液的分散能力弱,只有10%左右。

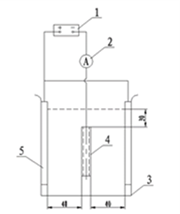

1、测试方法

依据《JB/T 7704.2 电镀溶液试验方法 覆盖能力试验》[7],选用内孔法进行镀液的深镀能力测试,采用图3所示方法测定深镀能力。

1-电源;2-电流表;3-镀槽;4-阴极;5-阳极

图3 镀液深镀能力测试原理

2、测试记录及结果

测试镀液为无氰碱性镀镉液及无氰酸性镀镉镀液,碱性镀镉温度35℃、酸性镀镉常温、电流密度1.0A/dm2、电镀时间30min。电镀后将试样作适当的处理后水洗烘干,将试样沿纵向打开,观察内孔镀上的镀层的长度,即可评定深度能力。通常用镀入深度和内孔径之比来表示,其数值越大则该溶液的深镀能力越好。

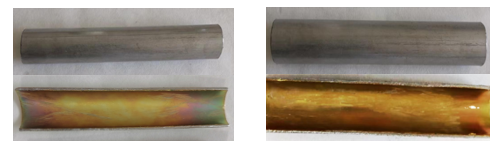

无氰碱性镀镉 无氰酸性镀镉

图4 镀液深镀能力测试结果

如图4所示,无氰碱性镀镉试样镀后内表面完全镀满镉层,且钝化后上色均匀呈彩色,其深镀能力可达到100%;酸性体系的试样镀后试件上色慢且不均匀,镀层粗糙;相比而言,无氰碱性镀镉工艺的深镀能力更好。

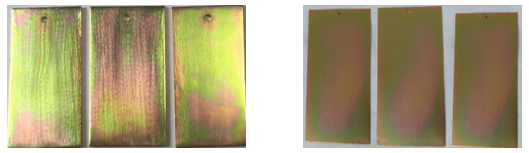

采用100×50×1mm碳钢板作为试件,在无氰碱性镀镉及无氰酸性镀镉工艺镀液中分别进行电镀,电镀参数为:电流密度为1A/dm2、碱性镀镉温度35℃、酸性镀镉常温,电镀时间40min。电镀后进行吹干,彩色钝化处理。

无氰碱性镀镉试件 无氰酸性镀镉试件

图5镀镉工艺获得镀镉层彩色钝化外观

测试结果如图5所示,无氰碱性镀镉试件外观结晶细致、呈均匀的米灰色,出光后为光亮的银白色,经钝化后是鲜艳的彩虹色;相较碱性而言,无氰酸性镀镉工艺试件的外观亮度稍差,经出光钝化后外观相当。

1、测试方法

弯曲法:采用100×50×1mm碳钢板作为试件,在无氰碱性镀镉及无氰酸性镀镉工艺镀液中分别进行电镀,电镀参数为:电流密度为1A/dm2、碱性镀镉温度35℃、酸性镀镉常温。无氰碱性镀镉镀液所得镀层厚度为11.27μm;无氰酸性镀镉镀液所得镀层厚度为10.73μm,将镀好试板180°反复弯曲,观察弯折处是否有脱皮现象,镀层与基体是否分离。

热震法:实验步骤及工艺参数同弯曲法,将镀好的试板放入200℃的恒温烘箱中恒温2h,取出立即浸入0℃的冰水中骤冷,观察镀层是否有起泡、起层、剥离等现象出现。

2、测试结果

弯曲法:无氰碱性和酸性镀镉试板经180°反复弯曲后,弯折处镀层均未出现脱皮掉落现象,两种工艺的镀层结合力都相当。

热震法:无氰碱性和酸性镀镉试件均未出现起泡、起层、剥离等现象,表明两种工艺的镀层结合力相当。

1、测试方法

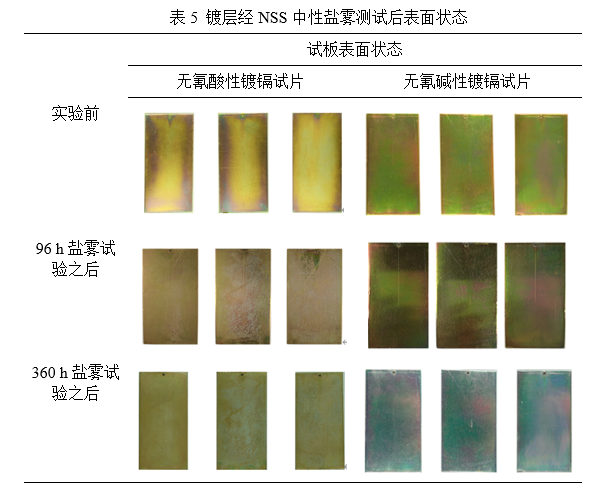

采用100×50×1mm碳钢板作为试件,在无氰碱性镀镉及无氰酸性镀镉镀液中分别进行电镀,电镀参数为:电流密度为1A/dm2、碱性镀镉温度35℃、酸性镀镉常温,碱性镀镉电镀时间60min、酸性镀镉电镀时间40min。无氰碱性镀镉所得镀层厚度为分别为11.98μm、11.25μm、11.49μm;酸性镀镉所得镀层厚度为分别为11.88μm、11.12μm、11.98μm,镀后经彩色钝化后进行NSS中性盐雾测试其耐蚀性能,观察72 h盐雾试验之后镀层表面是否出现白色腐蚀产物,360h盐雾试验之后镀层表面是否出现红色腐蚀产物[8]。

2、测试记录及结果

测试记录及结果如下表5所示

由表5可以看出,无氰碱性镀镉镀镉试件颜色均匀且细致,经过96 h盐雾试验之后除钝化膜颜色略微变浅之外,外观无明显变化,未出现白色腐蚀产物。在经过 360 h之后,钝化膜颜色进一步变淡,试样表面变得粗糙,部分区域有轻微白锈出现但未出现红色腐蚀产物,耐盐雾性能合格;无氰酸性镀镉镀镉试件外观粗糙,盐雾试验之后试样表面变得更为粗糙,部分区域有轻微白锈出现但未出现红色腐蚀产物,耐盐雾性能合格。

1、测试方法

按照HB 5067.1–2005《镀覆工艺氢脆试验第1部分:机械方法》[9]进行氢脆性测试。采用材质为30CrMnSiA的试棒进行无氰碱性与酸性镀镉电镀,电流密度1A/dm2,碱性镀镉温度35℃、电镀时间为60min,酸性镀镉温度为常温,电镀时间为40min。碱性镀镉层厚度分别为12.85μm、12.59μm、12.64μm、12.58μm、12.39μm、12.49μm;酸性镀镉层厚度分别为12.25μm、12.39μm、12.14μm、12.18μm、12.19μm、12.29μm,在 200℃下除氢处理 24 h后进行200h的氢脆拉伸测试。

2、测试记录及结果

无氰碱性镀镉 无氰酸性镀镉

图6 30CrMnSiA试棒镀层

采用上述方法对材质为30CrMnSiA的试棒进行了无氰碱性和酸性镀镉工艺的镀层抗氢脆性能检测,将除氢后的两种工艺试件进行了200h的氢脆拉伸,试件都保持了200h不断裂,说明两种工艺的抗氢脆性能都合格并且相当。

(一)镀液、镀层性能对比表

表6 无氰碱性镀镉工艺与无氰酸性镀镉工艺镀液、镀层性能对比

项目 | 无氰碱性镀镉 | 无氰酸性镀镉 | |

镀层 性能 | 外观 | 结晶细致、均匀的米灰色,出光后为光亮的银白色,经钝化后鲜艳的彩虹色。 | 结晶粗糙、呈不均匀的米黄、米灰色。 |

结合力 | 好 | 较好 | |

耐蚀性能 | 好(96h盐雾试验测试无白色腐蚀产物、360h盐雾试验测试无红色腐蚀产物出现) | 较好(96h盐雾试验测试无白色腐蚀产物、360h盐雾试验测试无红色腐蚀产物出现) | |

镀液 性能 | 光亮电流范围 | 宽 | 宽 |

电流效率 | ≥60% | ≥90% | |

分散能力 | ≥40% | ≥10% | |

深镀能力 | 100%(上色快且细致光亮) | 100%(上色慢且粗糙暗淡) | |

(二)镀镉工艺对比总结

(1)无氰碱性镀镉工艺镀层外观结晶细致、均匀,出光后为光亮的银白色,经钝化后鲜艳的彩虹色;阴极电流效率大于60%;分散能力大于40%(远好于酸性镀镉工艺);深镀能力极佳。

(2)无氰酸性镀镉工艺镀层外观结晶稍粗糙、亮度差;阴极电流效率高但分散能力较差且深镀能力不如碱性镀镉工艺。

综合以上性能可见,无氰碱性镀镉工艺更适用于取缔氰化镀镉工艺。

参考文献

[1] 章葆澄.电镀工艺学[M].北京:北京航空航天大学出版社,1993:76-77.

[2] 刘强,林乃明,沙春鹏等.钢铁材料电镀镉的研究现状[J].表面技术,2017,46(01):146-157.

[3] 李博.无氰镀镉替代氰化镀镉工艺研究[J].电镀与精饰,2016,38(04):32-35.

[4] 李彦泽,李运刚,任喜强等.汽车用高强钢氢脆损伤研究的现状[J/OL].上海金属:1-10.

[5] JB/T 7704.3,电镀溶液试验方法:阴极电流效率试验.

[6] JB/T 7704.4,电镀溶液试验方法:分散能力试验.

[7] JB/T 7704.2,电镀溶液试验方法:覆盖能力试验.

[8] 陈心欣,付益平,刘秀珍等.电镀锌工艺盐雾试验研究[J].环境技术,2021(S1):33-36.

[9] HB 5067.1–2005,镀覆工艺氢脆试验 第1部分:机械方法.